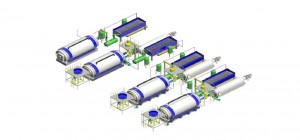

Pengenalan proses produksi

Proses produksi ini menggunakan kandang terdampar mekanis untuk pakan.Tidak ada persyaratan untuk bahan baku lumpur (tidak ada kotoran≥5CM).Sederhana dan nyaman, menghemat tenaga dan waktu, mengurangi biaya dan meningkatkan efisiensi.

1. Pemberian makan: (silo tertutup sepenuhnya diatur)

Setelah bahan dimasukkan ke dalam silo oleh lift, mulai katup pengumpan dan auger pengumpan, dan masukkan auger atau pengumpan hidrolik secara seragam sesuai dengan standar yang ditetapkan, dan gunakan pengumpan untuk memasukkan bahan ke dalam ketel retak.

2. Pirolisis

Retak, atur suhu 350℃- 470℃.Kecepatan putaran ketel retak adalah 150 detik per lingkaran.Setelah pemecahan lumpur minyak selesai, residu memasuki ekstraktor terak, yang mengirimkan residu ke dalam wadah terak berpendingin air.Residu secara otomatis dimasukkan ke dalam kantong ton dari suhu tinggi ke suhu normal dan dikemas untuk penyimpanan sementara.

3. Pemanasan, kontrol tekanan

Bahan bakar gas yang lebih ramah lingkungan digunakan untuk pemanasan.Perengkahan suhu tinggi dilengkapi dengan empat mesin bahan bakar 30w dan empat senjata semprot gas, yang semuanya dikontrol secara cerdas untuk memastikan suhu normal yang diperlukan untuk produksi perengkahan.

Tekanan desain produksi peralatan adalah normal, tekanan produksi normal adalah 0,01MPa - -0,02MPa, dan tekanan setel maksimum adalah 0,03MPa.Selama proses produksi, sensor kontrol tekanan memberikan sinyal penginderaan tekanan.Sistem kontrol tekanan membuka atau menutup katup kontrol pelepas tekanan sesuai dengan tekanan yang disetel, dan mengirimkan pengingat alarm untuk memastikan produksi peralatan yang aman.

3.4 Proses produksi

Sebelum produksi, periksa apakah perangkat penggerak listrik normal, termasuk (sirkuit, peredam, peniup, kipas angin yang diinduksi, pompa air yang bersirkulasi), apakah winch pengumpan dan winch pengosongan beroperasi secara normal, dan apakah kabinet distribusi daya cerdas memiliki kesalahan (hubungi personel pemeliharaan sebelum kegagalan, dan jangan memulainya secara langsung)

Tahap pemberian makan

Tahap produksi: sebelum produksi, periksa apakah mesin bahan bakar, pompa udara, kompresor udara, dan blower normal, periksa apakah segel air kekurangan air, biarkan katup saluran keluar udara winch terbuka, tutup katup saluran keluar terak, dan biarkan katup ventilasi drum uap tetap terbuka, lalu buat tungku berputar ke depan selama sekitar 100 detik/lingkaran melalui pengoperasian kabinet distribusi daya cerdas.Ketika mesin bahan bakar dibuka untuk menaikkan suhu sebesar 50℃, tutup katup ventilasi distributor gas, Naikkan suhu secara perlahan menjadi 150℃- 240℃, dan gas yang tidak dapat terkondensasi mulai dihasilkan.Itu dikirim ke tungku untuk pembakaran melalui sistem pemulihan bahan bakar gas.Sesuai dengan jumlah gas yang tidak terkondensasi, matikan nomor mesin bahan bakar secara bergantian untuk mempertahankan keadaan api lambat.(Jika jumlah gas tidak terkondensasi besar, maka akan dikirim ke grup peralatan lain untuk pembakaran melalui katup manual. Jika peralatan lain tidak membutuhkannya, kelebihan gas tidak dapat terkondensasi dapat dikirim ke ruang bakar sekunder), dan lalu perlahan naik menjadi 380-450℃.Pastikan retakan bersih.Penurunan gas yang tidak terkondensasi,

Sistem pembersihan nitrogen;Hal ini terutama digunakan untuk membersihkan ketel perawatan, penerima gas, kondensor, pemisah gas minyak dan wadah terak berpendingin air untuk menggantikan gas yang tidak dapat terkondensasi dengan nitrogen.Menjamin keamanan peralatan produksi.

sistem terak;Sebelum pembuangan terak, katup keluar udara dari sangkar winch harus ditutup melalui kabinet listrik cerdas, sistem pendingin abu harus dibuka untuk transmisi, dan pompa air yang bersirkulasi harus dibuka.Saat katup heavy oil dibuka, sejumlah kecil heavy oil harus dikuras terlebih dahulu agar tidak menempel pada slag discharge cage.Tutup katup oli berat setelah oli berat dikuras.Tubuh tungku membalik dan memulai pelepasan terak selama 1-1,5 jam.

Bahan ketel retak: baja tahan karat 316L Q245RQ345R pelat baja ketel standar nasional

Ukuran ketel pirolisis:φ 2800MM * 7700MM

Volume dan area pertukaran panas ketel retak: 47m3 dan 80m2

Mode kondensasi dan area pertukaran panas: pendingin air 90m2

Bentuk struktur utama: rotasi horizontal

Tekanan sistem: tekanan normal

Area peralatan: panjang 50m, lebar 10m, dan tinggi 6m

Berat peralatan: 50-60t

Proses bukti ledakan: semua peralatan listrik dilengkapi dengan peralatan listrik tahan ledakan standar nasional YB

Konsumsi bahan bakar: 600 m gas alam dikonsumsi per hari untuk tipe kontinyu³/ D membutuhkan 500L/D bahan bakar minyak

Sistem daya dan distribusi: peralatan ini dilengkapi dengan total daya 46,4 kilowatt.

Satu kabinet kontrol desktop cerdas dilengkapi (kontrol daya, suhu, alarm tampilan digital tekanan, pengoperasian katup cerdas layar sentuh, dan fungsi lainnya).

Distribusi daya rata-rata per jam adalah 30kw, dan distribusi daya harian sekitar 500-600 kilowatt jam.

Waktu posting: Jan-09-2023